中国日用玻璃协会/中国包装联合会专家 翁建忠

正如行业同仁所知:1905 年左右成功开发的 M.J.欧文思(Owens)式真空吸料制瓶机直到 1915 年才逐渐被滴料式制瓶机取代,其主要沿着两种类型发展:

第一种是 1928 - 60 年代美国林取公司生产的林取回转式制瓶机(Lynch Forming Machine)及比利时生产的 M8、R7 和 S10 型罗兰特回转式制瓶机。特征是多个机组随转台旋转,在旋转一圈的过程中完成一个瓶子的成型过程,而且各组初模是旋转至流料孔下方接受料滴。它最大的优点是玻璃初坯与成模定型时间长、成型质量好、合格率高。但其采用串连结构,维修其中一组机时整条产线需停产,故障隔离性差,维护成本高。

第二种是 1924 年美国人 Individual、Section 发明的行列式制瓶机(简称:行列机),并以这两位发明者名字的首位英文字母命名为 I.S 机。行列式制瓶机其工作原理与大回旋式制瓶机相同,但各机组的布置是并列而不转动的,由旋转的料勺将玻璃料滴分配至每个固定的初模。它最大的优点是各机组平行排列,并行独立地进行作业,互不干扰,故障隔离性强、可高机速生产。它采用一初模对应一成模成型结构,适合在初、成模成型时间相差小的普通简单瓶型生产,生产效率比较高。如:啤酒瓶、汽水瓶、调味瓶等。但在成型中、高端瓶型时,由于成模定型时间需求长,玻璃初坯在成模完全成型后才能进行下个制瓶周期,导致生产效率偏低,适应瓶型灵活性不足。

改革开放以来,随着人民物质生活水平的不断提高,玻璃容器由于其相关优越的特性,在食品、酒类、饮料、化妆品、个人护理、药品及化学品等领域的需求量逐年增长。促进玻璃瓶罐生产线遍地开花,特别是啤酒瓶、饮料瓶和调味瓶等需求大单让行列机制造商快速发展,如:EMHART、BOTTERO、HEYE、BDF、三金和嘉丰等。

21 世纪初,新型回转式制瓶机在行业内开始焕发新春,它是结合传统回转式制瓶机成型质量好、合格率高的优势及行列机多组并列故障隔离性强的优点,通过成型工艺革新,运用伺服控制成模旋转分度等技术而诞生出来的新型制瓶机。目前已经作为玻璃瓶罐制造领域的主要设备之一,其技术发展始终与生产效率提升、产品柔性多样化生产及节能环保目标紧密相关。本文从技术融合与迭代的角度,系统梳理回转式制瓶机的演变历程,分析其核心优势,并结合行业发展趋势,探讨其在智能化、绿色化方向的技术前景。

一、回转式制瓶机(中国)发展历程

1936 年秋上海晶华玻璃厂引进了一台林取 - 10 型六模回转式制瓶机,开始了中国采用自动成型机,以机械化、连续自动化大批量生产啤酒瓶的历史。1958 年由上海烟草机械厂依据上海机电设计院现场测绘技术资料仿制生产了林取回转式制瓶机及 1984 年 4 月由由潍坊第一轻工机械厂(现为潍坊新成达机械有限公司)生产的BLZ10 回转式制瓶机通过鉴定并投入使用,成为上世纪60 年代初期到 80 年代中期一直是我国制瓶行业的主力机型。

2005年,湖北楚大智能公司创新制造的首台新型回转式制瓶机问世,让回旋式制瓶机焕发新春,更上一层楼。历经多个阶段的技术革新和结构迭代,所开发的机电一体化回转式制瓶机已体系化的建立了全系列成熟产品,并具备规模生产及新品研发能力。

2005 年 DK-4A 型数控制瓶机(如右图所示)采用单片机控制系统,实现气缸驱动成模转盘自动切换工位,并实现多组 DK-4A 制瓶机同步控制生产。

2010年 6S /7S 伺服制瓶机,实现伺服驱动成模转盘自动切换工位,成模手动/自动开关,半自动生产。

2011年发明 LD-8S 全自动回转式制瓶机,实现伺服分料、口模伺服翻转,最大4组机全自动生产。

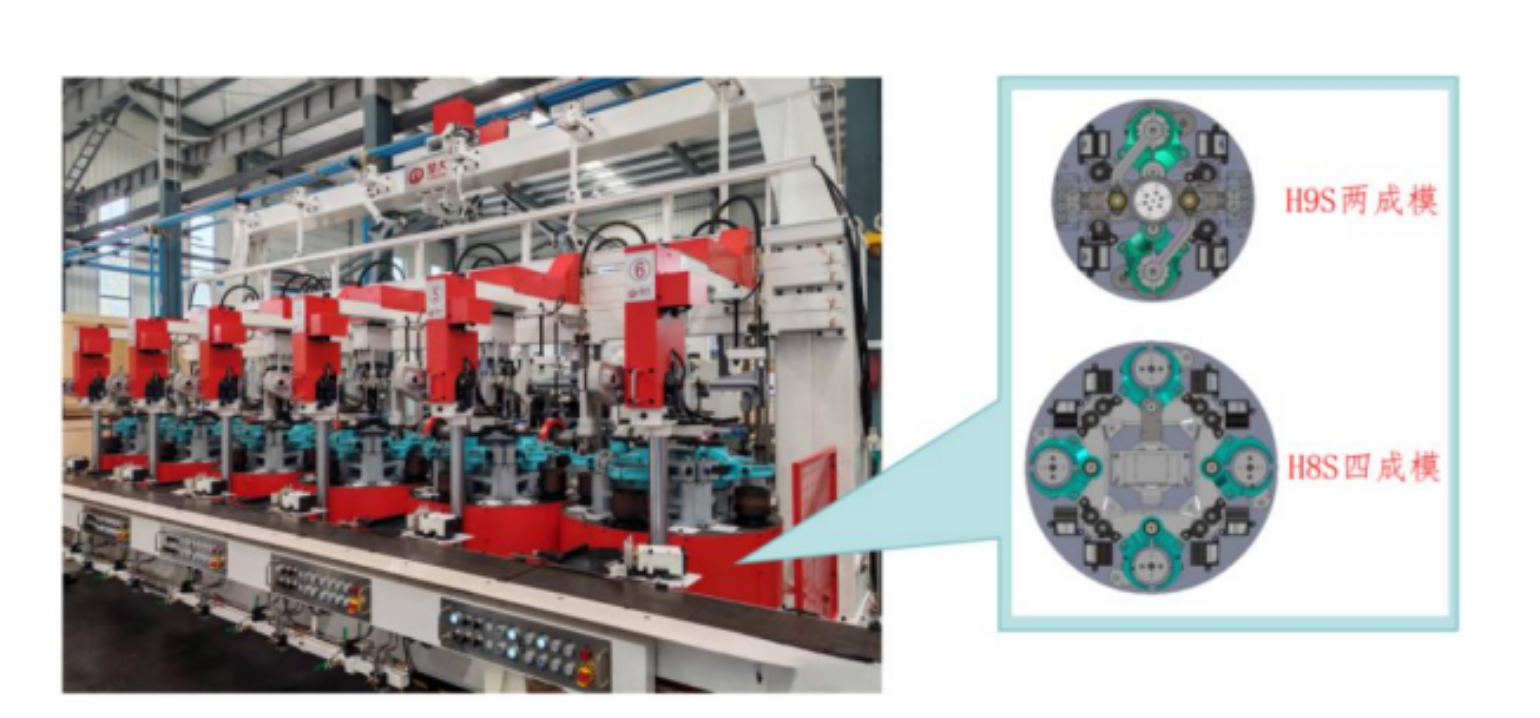

2014 年发明 H9S 回转式制瓶机,采用PLC控制系统,二成模自动开关,实现单、双滴6 组机生产。

2016 年 H9S8 回转式制瓶机,实现最大8组机单、双滴生产。

2017 年 LD-8SH 高效回转式数控制瓶机,实现高响应、高伺服精度运转,升级四成模旋转冷却功能。

2018年 H9S 系列回转式制瓶机(同步正吹型),双同步正吹气工艺,实现成型质量、成型效率的双提升。

2021年全总线控制系列回转式制瓶机,采用总线控制技术,实现了制瓶全过程参数的数字化与智能化控制。

2023 年 H9S9 回转式制瓶机,成模轻量化结构,实现9组机同步控制高机速生产。H8S6回转制瓶机,小转盘结构设计,提升并列机组数,最大6组机全自动生产。

(H9S9 回转式制瓶机)

二、回转式制瓶机简述

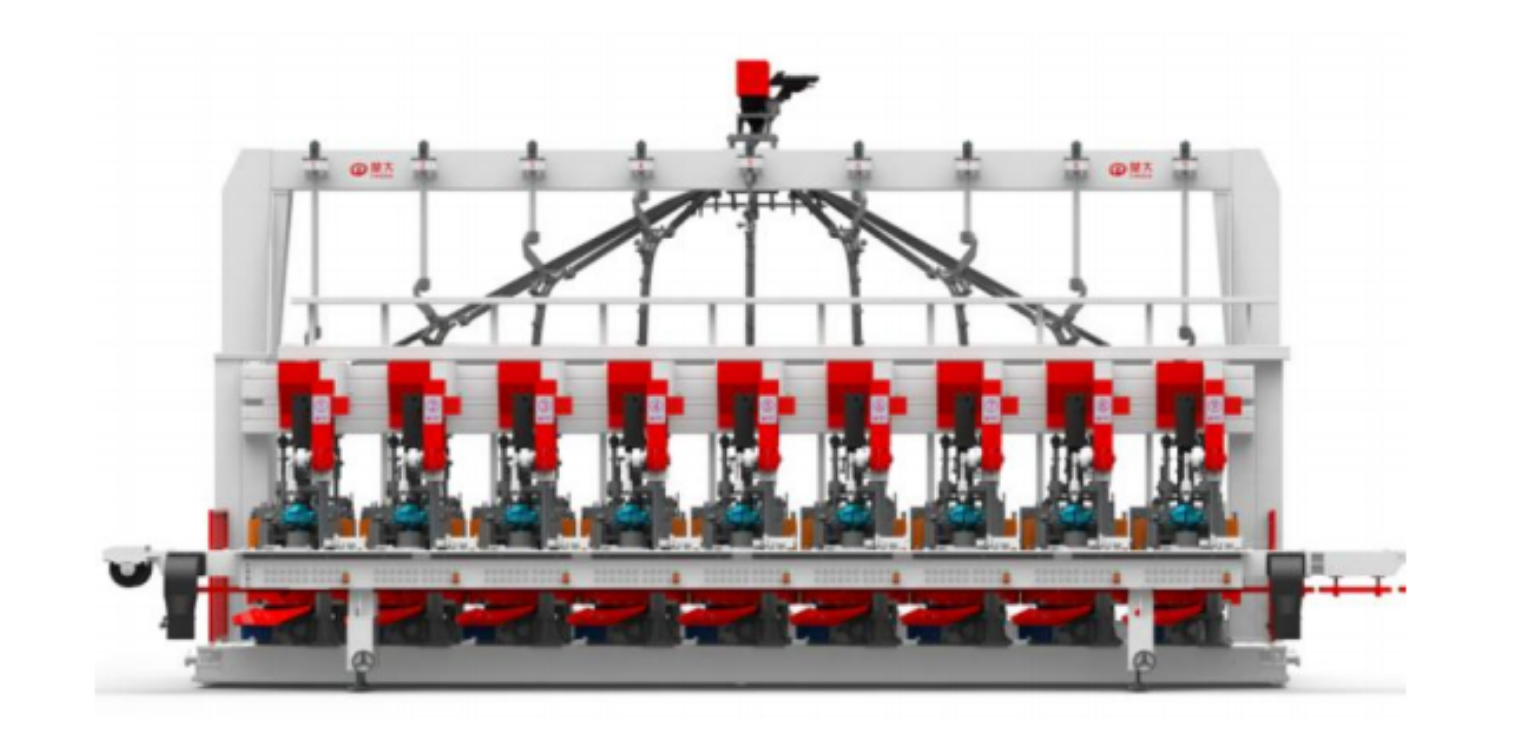

1、回转式制瓶机成型工艺简述回转式制瓶机由多个独立相同的机组并列排列,各机组独立进行作业,互不干扰。回转式制瓶机与行列机在初型侧大致相同,均为固定式初模,主要区别在成型侧,多个成模均匀排列在伺服旋转的转盘上。如下图所示:

多个机组从左至右并列排列,每个机组由一个初模和多个旋转成模组成,可实现一初模对应多个成模交替成型工艺。

(1)玻璃料滴经初模成型初坯后,伺服翻转送入正在关闭的一号成模中,一号成模关闭后,口钳返回进行下个初型循环。

(2)伺服转盘开始旋转 180°(H9S 机),一号成模离开受料工位,同时一号正吹气管同步工作,开始向初坯吹气,将初坯吹制成玻璃瓶后正吹气管头上。

(3)二号成模同步旋转至受料工位动作,二号正吹气管同步正吹气,实现交替正吹气成型。

(4)在钳瓶工位,一号成模与二号成模交替打开,伺服钳瓶夹爪将玻璃瓶钳放在停滞风板上冷却。

(5)电子拨瓶拨爪将冷却后的玻璃瓶拨至机前输送网带上输送。

2、回转式制瓶机技术突破简述

回转式制瓶机综合传统大回旋式制瓶机与行列机的优势,融入新工艺、新技术,形成其独特的技术框架。

(1)多组并列设计:保持平行独立机组结构,每组生产时相互之间不受影响,实现故障隔离与快速维护。

(2)一初模多成模设计:采用一初模对应多成模成型工艺,弥补初、成型工艺时间分配差,适应更广泛玻璃瓶型生产,如:中高端玻璃瓶、普通调料瓶、酒瓶等。

(3)伺服分料:通过伺服电机驱动,齿型同步带传动,实现料勺间歇旋转分度,将料滴有序分配至各组。

(4)伺服翻转:将玻璃瓶初坯伺服翻转至成模工位,根据不同瓶型,可调节加减速参数,柔性翻转,提高初坯质量。

(5)伺服转盘:通过伺服电机驱动转盘旋转分度,实现多成模高精度重复定位,运动参数数字化调节便捷。

(6)伺服钳瓶:通过伺服电机驱动,钳瓶臂往复 180° 旋转,将玻璃瓶从成模钳出至机前冷却停滞板。

(7)双同步正吹气:成模旋转过程中,正吹气机构随转盘同步旋转,并保持连续正吹气动作。相较行列机,单个制瓶周期内,能有效增加玻璃瓶定型时长,明显解决歪颈、变形、椭圆度、垂直度等缺陷,进而提升合格率。

(8)绿色节能:采用多成模结构,成型所需强制冷却风时间短,冷却风耗量小。初、成模采用数字化下进风,可精确控制进风量,降低浪费。多伺服机构替代气动机构,压缩气耗量低。

(9)异重伺服供料机集成:回转式制瓶机与异重伺服供料机搭配生产,可支持九种不同瓶型混线生产,满足各类中小批量瓶订单需求,显著增强柔性生产能力。

综上所述,回转式制瓶机由于拥有其独特的特性,不仅非常适合生产中高档瓶、化妆品瓶、异形瓶等复杂且品质要求高的玻璃瓶生产,也可满足轻量化及各类减重普通瓶型的生产。

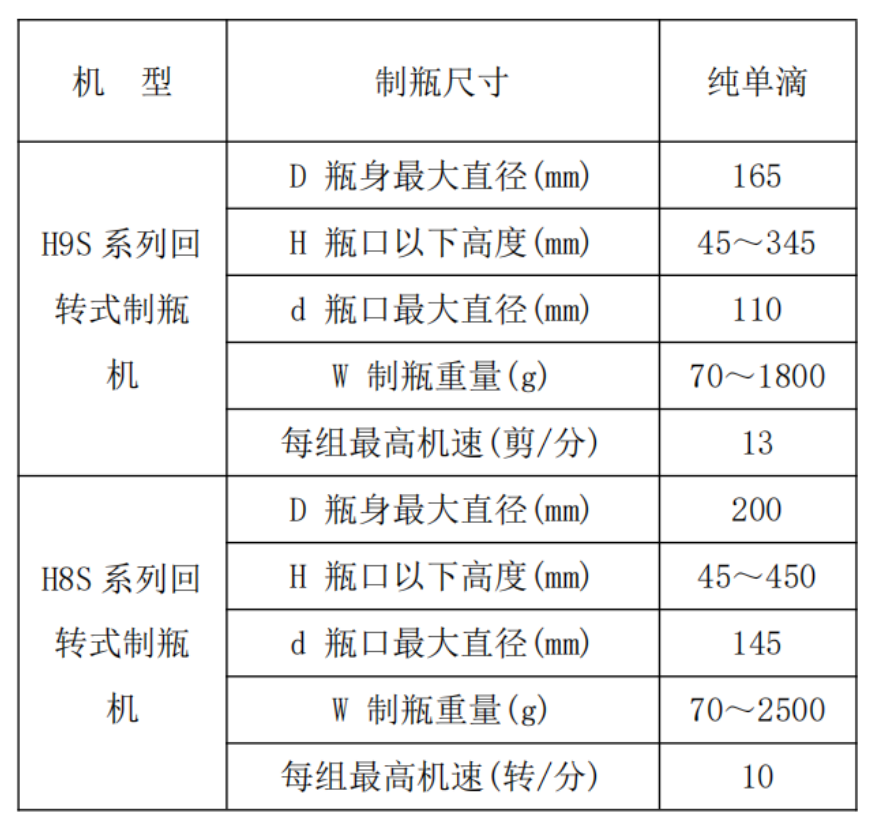

3、制瓶范围及参数规格

4、实际应用验证与性能提升

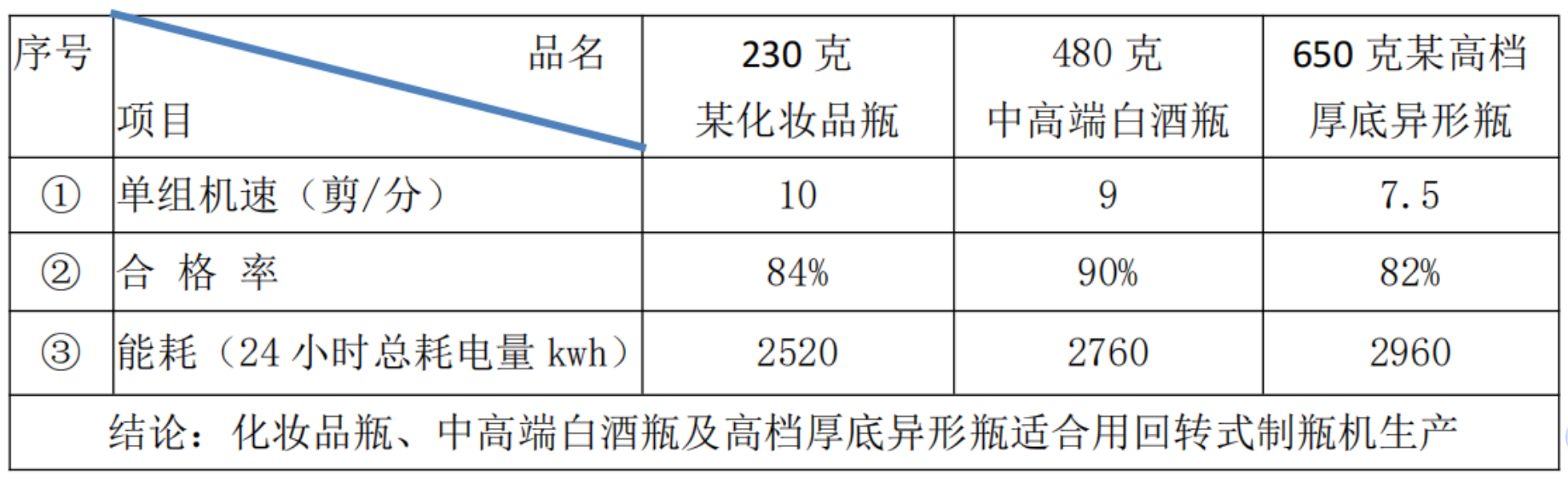

4.1 代表性案例举证(6 组回转式制瓶机)

案例 1 H9S6 机采用吹 - 吹法生产工艺生产化妆品瓶等实际运行数据

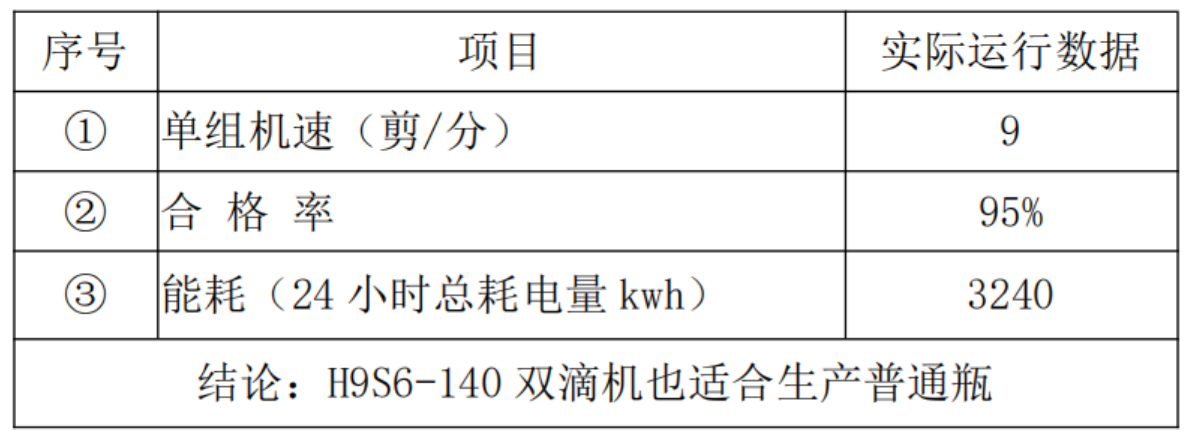

案例 2 H9S6 - 140(双滴机)采用吹 - 吹法生产工艺生产 390 克某普通瓶

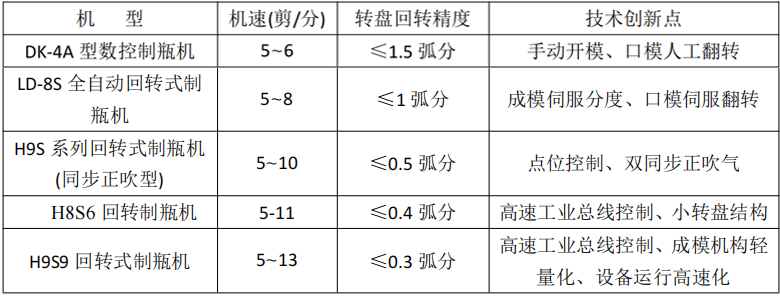

4.2 纵向性能对比(以回转式制瓶机系列机型迭代为例)

三、成型设备智能化现状及未来发展方向

制瓶机是玻璃瓶罐成型设备中的核心装备,除此之外,还包括供料道、供料机、机前输瓶机、热端喷涂机、转弯机、推瓶机、横向输瓶机、退火炉、冷端喷涂机、检验机及智能检测等配套成型设备。在全球制造业加速向数字化、智能化转型的大背景下,玻璃成型设备市场也正经历着深刻变革。数智化升级已成为玻璃成型设备行业提升生产效率、降低成本、提高产品质量和增强市场竞争力的关键路径,玻璃瓶罐成型设备将围绕智能化、绿色化两核心方向发展。

1、行业数智化现状

我国日用玻璃行业制造企业数量众多,但市场分散,我国智能装备渗透率不足 10%,相较全球市场 20% 的渗透率,整体智能化程度与国际水平尚有较大差距,目前正处于快速发展初期。国外企业对产线智能化水平重视程度较高,如 EMHART、HEYE、BOTTERO、BDF、山东三金等企业在以下数智化方面已进行了多年的布局。

(1)全伺服供料机:采用高性能运动控制器,对各伺服机构进行控制,利用可变电子凸轮曲线,实现异料重柔性生产。与制瓶机、视觉料重系统、冲头过程控制系统等搭配,实现玻璃瓶料重闭环控制生产模式。

(2)视觉料重系统:通过高清视觉相机,完成料滴实时连续拍摄,自动测量料滴的长度、直径、摆动角度、温度等数据,通过 3D 数字建模精准计算当前料滴重量,通过伺服系统,实时调整匀料筒及冲头参数,实现料重及料形的闭环控制。

(3)智能涂油机器人:机器人与制瓶机协同动作,实现初 / 成模、口模(机组不停机 / 停机)自动涂油,提高模具相关内腔面碳膜层的质量。机器人替代人工,消除劳损、降低模具油用量及更换频次,延长模具寿命。

(4)压力比例控制:采用比例阀,将倒吹气、正吹气、初 / 成模开关过程分为多个阶段,根据成型工艺需求,各阶段采用不同的动作时间及压力值,可减少玻璃瓶缺陷,提升合格率。

(5)冲头过程控制:如艾姆哈特 PPC - Plunger Process Control 冲头过程控制、BDF 的自动料滴重量控制系统(IWS - Integrated Weighing System)、海叶 HPC - Heye Process Control 冲头过程控制,针对冲压成型工艺,冲头与料滴接触,通过冲头位置传感器、控制系统、全伺服供料机交互通讯,调整供料机上相应的冲头或匀料筒高度,实现料重精确稳定的闭环控制,减少瓶口等缺陷,提高机速和质量。

(6)模具温控系统:初模和成模侧利用传感器检测模具温度,通过 PID 算法控制冷却风量,实现模具温度的精准闭环控制,解决模具冷热不均产生的玻璃分布不均、玻璃瓶椭圆度和垂直度等缺陷。

2、数智化未来发展方向

(1)智能柔性化产线:利用高动态响应伺服、视觉检测、机器人分拣等技术,实现核心设备制瓶机与上游供料机、下游检测设备等无缝对接,构建自适应生产链,单线支持多品种、小批量的订单生产,满足日益增多的定制化需求。

(2)智能产线检测:在玻璃瓶未进退火炉前,运用视觉检测玻璃瓶的几何瓶口尺寸、气泡、裂纹等技术参数,提前发现玻璃瓶罐质量缺陷,并将缺陷参数汇总分析后反馈给制瓶机和供料系统及时纠正,提升产品合格率,降低单位成本。

(3)数字化工厂:采集制瓶生产线压力、温度、流量、位置、缺陷等各类参数,通过网络将数据实时上传至客户数据中心或云端,根据生产线数据优化工艺参数,闭环实时调整产线成型设备运行状态,实现最优化生产。同时用户可根据产线数据进行生产效率分析、设备管理、缺陷诊断及业务协同,实现数字化管理,向智能制造转型。

3、绿色化未来发展方向

(1)轻量化生产:小口压吹工艺(NNPB)是目前国内外常用的轻量化生产技术,通过 “精密压制 + 比例吹制” 的工艺革新,解决了小口径玻璃瓶的轻量化与高精度制造难题,成为轻量化玻璃瓶生产的核心成型工艺。中高端玻璃瓶轻量化生产在行业内基本上属空白市场,近年来,国内外回转式制瓶机在小口压吹成型(NNPB)及减重瓶轻量化生产上也有成功案例,但在轻量化度上还需持续摸索创新。

(2)节能降耗及环保升级:利用伺服驱动机构替代传统气动机构,实现成型设备全伺服控制,有效降低能耗及现场噪音。利用智能模温控制技术,合理控制冷却风时间及风量,实现绿色节能。

四、总结

当前行业领军企业已集成全伺服供料机、视觉料重系统、智能涂油机器人、压力比例控制、冲头过程控制、模具温控系统等先进技术,实现了完整的生产数据闭环控制,显著提升单位时间产能与良品达标率。未来将聚焦柔性化产线、智能产线检测及云端协同的智能生产线,通过多伺服协同、5G+AI 实时数据分析等技术,实现转产周期短、单位能耗低、动态柔性强,最终达成全产业链数字化管控目标。

回转式制瓶机产线通过集成全异重伺服供料机、多轴伺服联动控制系统、视觉系统及工业机器人等,已具备一定柔性化生产与智能化控制的特征,但需进一步深化先进技术融合,持续创新,探索出适应回转式制瓶机的独特发展路线,为行业发展贡献一份力量。

总体而言,行业正通过数智化升级与低碳绿色化创新,通过节能减排增效、实现质量跃升,加速向智能制造与可持续绿色发展目标迈进。

参考文献:

【1】 中国第一台制瓶机器(林取机)的历史-赵民生(玻璃塘瓷与眼镜2020年3期)

【2】 玻璃包装容器机械化制造简史-杨文丰

【3】 湖北楚大智能装备股份有限公司官网 www.chuda.cn

(文:日玻协会)